张子豪

(成都建筑材料工业设计研究院有限公司)

摘 要:在试生产过程中,当物料循环量达到1 000 t/h时,水泥粉磨系统循环提升机电流大幅度波动,尾轮大幅度上下串动,提升机尾轮卡死断轴。将原来的尾轮内置配重改造为外置配重,将尾轮轴由滑动摩擦形式改造为滚动摩擦。改造后,提升机能力和可靠性得到增强,满足生产需求。

关键词:水泥粉磨系统;循环提升机;尾轮;卡死;断轴;配重;摩擦

DX项目水泥粉磨系统循环提升机设计Z大运输能力为1200t/h。试生产中,当运输量达到1000t/h时,料流不稳,尾轮上下窜动大,进而引发尾轮卡死断轴现象。为解决此问题,我们对循环提升机实施了改造。

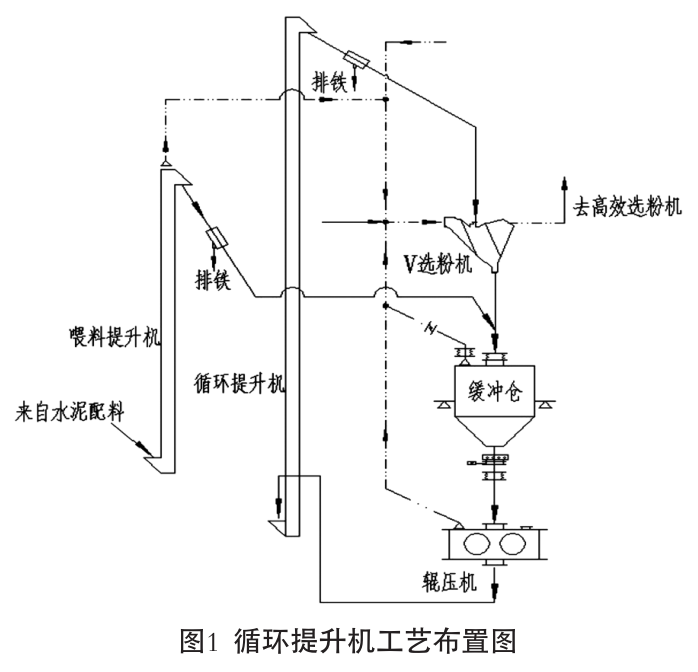

01 水泥粉磨系统循环链斗提升机工艺布置

DX项目水泥粉磨采用辊压机+球磨机半终粉磨工艺,循环提升机工艺布置流程如图1。水泥原料通过喂料提升机进入到缓冲仓,缓冲仓下料到辊压机,经辊压机挤压的物料由循环提升机输送到V型选粉机,粗料回到辊压机。该系统中,循环提升机的能力是物料循环量大小的决定因素之一。

02 循环提升机断轴原因分析

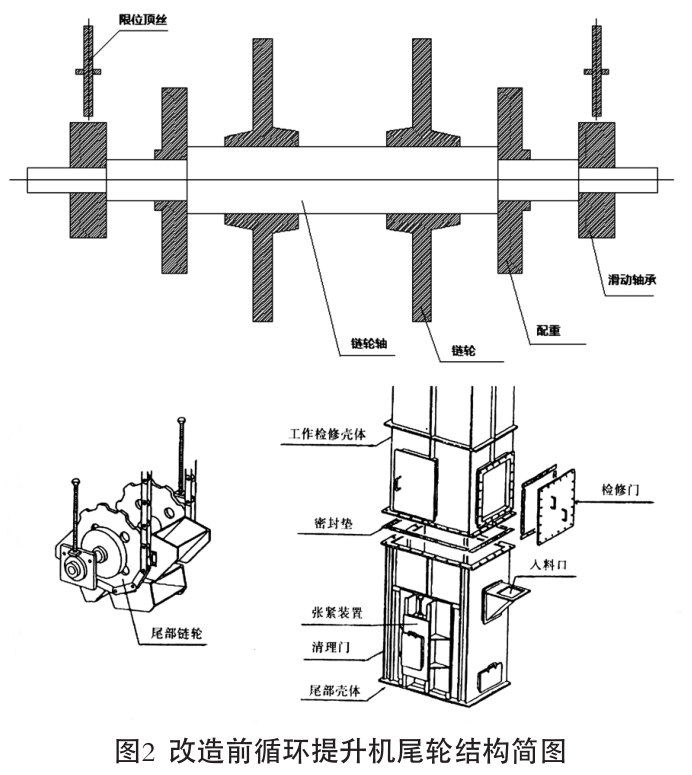

该项目水泥磨循环提升机采用的是内置配重形式,配重轮安装在链轮两边;链轮轴采用滑动摩擦方式;尾部链轮是活动设计,采用长丝杆进行限位。循环提升机尾轮结构见图2。

从图2可知,循环提升机尾轮的这种结构十分紧凑,整个轴包括轴承都密封在提升机壳体内,可以减少冒灰,但是配置无法调节,可能会产生轴两端受力不均的情况,两端受力不均会产生别轴问题。如果喂料波动大,尾轮轴窜动幅度大,轴承座顶住上部限位丝杆,别轴现象发生,严重时轴会被顶弯,或者断轴。这种结构采用的滑动轴承,摩擦产生的热量大,轴温度高,影响轴的屈服强度。

在提升机运行过程中,料流不稳定时会引起较大的电流波动(10~20 A波动范围)。由于是滑动摩擦轴承,提升机轴端在运行过程中会出现持续高温的现象。现场测量轴的外部温度接近300 ℃(环境温度10 ℃)。

提升机断轴后,我们仔细观察轴断面(见图3),轴断面存在韧性断裂纹路,断面Z外端有几处蓝色的斑点。断面从蓝色部位开始扩展,轴芯部分韧性明显好于轴断面的外缘。从图3可以看出,轴上细小裂纹处因被加热而发蓝,裂纹扩展。温度升高导致轴的屈服强度降低,抗弯强度降低,当负载超过轴的抗弯强度时,轴断裂。

根据以上分析,我们可以对轴断裂现象进行过程推理。提升机正常运转时提升机尾轮轴上下浮动,正常工作情况下轴承距离限位顶丝有一定的间距。当提升机进料料流不稳定或者提升机尾轮处积料过多时,斗子铲料,提升机链条受力,轴承座上提,如果配重不够,轴承座就会向上窜动;如果窜动量过大,顶丝会顶住轴承座;如果斗子里面的料两边不平衡,链轮会一直承受向上的拉力,轴承座会卡在“高位”。此时,轴在滑动轴承中被顶住,摩擦产生大量的热,温度不断上升,轴的屈服强度下降。当温度达到“极限值”时,轴开始从“薄弱”位置(允许范围内的微小缺陷位置)扩展裂纹,直至轴无法承受弯矩而断裂。

03 改造方法

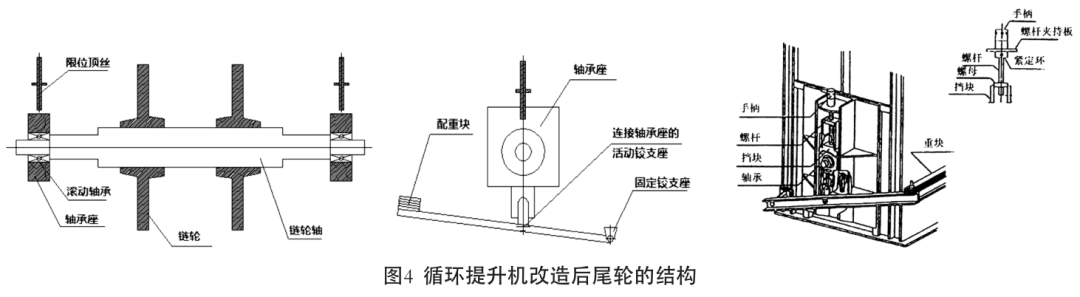

我们决定将内置配重改为外置可调配重。外置配重为杠杆形式,可根据现场喂料量在外部增加或者减少配重,调节方便,能确保尾轮平稳地上下浮动。将滑动轴承改为滚动轴承,消除摩擦发热,大幅度降低运行时轴的温度(小于100 ℃)。

这种结构提高了轴的运行可靠性,同时配重调节更加方便。配重的调节与提升机运行稳定性相匹配,可大大降低尾轮断轴风险。循环提升机尾轮改造后的结构如图4。

改造中,我们保留了原有的链轮,其他部分全部更换。改造需要的部件主要包括:链轮轴、轴承座、限位滑道、铰支座、配重支架、配重块、弹簧、丝杆、机械限位支架、侧门。先将原有链轮拆除,拆除链轮附近的料斗以及断开链条,然后将链轮安装到新的链轮轴上,尾部链轮安装回提升机,恢复料斗,链条重新接上。安装轴密封块及轴承座,安装铰支座及配重支架,安装配重。

04 结束语

改造后,循环提升机在1100~1150 t/h能力下运行时,尾轮的浮动范围很小,不会被限位丝杆顶住,且十分稳定。在该能?下连续运行120 h,轴温度保持在60 ℃,无卡轴、别轴现象。

辊压机+球磨机半终粉磨工艺,在条件合适时,还可改为水泥辊压机终粉磨系统。这两种情况对循环提升机的能力有较高的要求,选型不当会成为生产瓶颈。

就该系统,如果循环物料量一直维持在800 t/h,提升机原选型内置配重形式较好,内置配重防尘效果好,结构简单,紧凑,成本较低。当增加辊压机系统成品量时,循环物料量提高,提升机内置配重和尾轮滚动轴承就显得力不从心了。这在设计时应该引起重视。

(来源:水泥行业专家联盟)

2003-2018 旭阳工业服务(上海)有限公司、上海旭阳传动技术有限公司 版权所有

2003-2018 旭阳工业服务(上海)有限公司、上海旭阳传动技术有限公司 版权所有