形状完美的钢球作为轴承的滚动体,其制造精度可以达到微米级:这一卓越制造工艺的出现可以追溯到140年前。1883年,用于钢球制造的专用设备——球磨机被发明出来,开启了滚动轴承的工业化旅程。今天,滚动轴承已成为机器精确运转和平稳加速的关键机械元件。

滚动能够程度地减少摩擦,这也是滚动轴承的基本原理,简单而巧妙。滚动轴承自被发明以来,其基本结构没有太大变化:由一个外圈、一个内圈和一个保持架构成,保持架负责保持住滚珠并将其均匀地隔离开。1794年,英国发明家菲利普•沃恩(Philip Vaughan)获得了球轴承的发明专利。在他的设计中,滚珠在深槽中滚动,并用塞子封住。可以说,这个现代球轴承的“鼻祖”与今天的球轴承在结构上并没有什么不同。沃恩将其用在马车车轴上,这在当时可谓一种别出心裁的设计。

今天,球轴承早已成为全球用量达到数十亿的标准部件,大部分用于汽车、飞机、风力发电机、起重机等领域。牙科电钻和电脑硬盘中也有球轴承的身影,这些尺寸极小的部件默默无闻,“不辞辛劳”地工作着。球轴承还广泛应用于吸尘器、拉杆箱、转盘或食品加工机中,确保设备实现精确稳定的旋转运动。据专家估算,目前有超过10万种不同设计和型号的球轴承。除此之外,还有许多不采用滚珠的轴承,如滚针轴承、调心滚子轴承、圆柱滚子轴承、滑动轴承、直线轴承和推力轴承等。简而言之,没有这些默默无闻的“幕后英雄”,世界将会停滞不前。

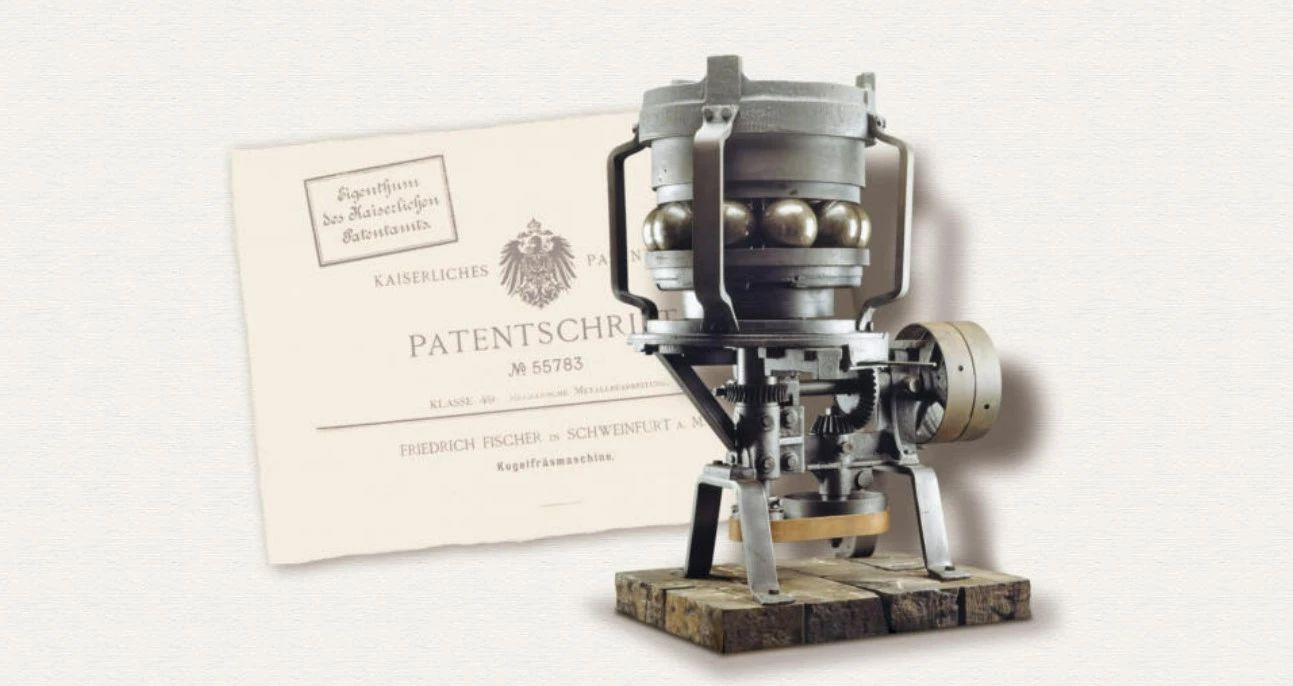

球磨机:球轴承革命性突破

球轴承的核心部件是滚珠,在专业术语中,这些滚珠也被称为滚动体。它们直接关系到轴承的运行稳定性。尽管沃恩发明的球轴承在马车车轴应用中与以往滑动轴承相比是一项重大技术突破,但是,轴承采用手工磨制的铸铁钢球,与精密制造的产品相比仍存在巨大差距。这些钢球必须通过手工费力地去除毛边,然后打磨成尽可能圆的形状。

过去,球坯是铸造而成的。今天,得益于先进的制造技术,被切割成小块的金属线材在几分之一秒内就能压制出球坯

此外,与今天的球轴承相比,沃恩发明的球轴承在运行中往往吱嘎作响,很难算得上平稳运行。这一技术瓶颈的突破,要归功于一位名为弗里德里希•费舍尔(Friedrich Fischer)的德国人的一项发明。1883 年,这位来自德国施韦因富特的锁匠和车工在他的作坊里经过多年的修补之后,用他自己研制的球磨机,成功做出了第一个可实现工业化规模生产的淬火铸铁钢球。这些钢球不仅大小完全相同,而且达到了完美的圆形。

舍弗勒球轴承小知识

1883年:弗里德里希•费舍尔发明球磨机

1890年:弗里德里希•费舍尔发明的球磨机获得(德国)帝国专利局专利(专利号55783)

轴承滚动体的主要材料是钢和陶瓷。钢球尺寸通常在1至100毫米之间,陶瓷球尺寸在3至50毫米之间。滚动轴承主要应用于航空航天、工业和汽车等领域。

球磨机:1883年球磨机模型的复制品,原型目前陈列于慕尼黑的德意志博物馆中

滚珠制造技术今非昔比

<<轴承滚珠生产工艺对比 >>

费舍尔采用了一种用于大理石打磨的工艺,在他的操作中实现了低至20微米的精度,这是以前从未达到过的水平。对比来看,中欧人的头发直径约为70-80微米。1890年,球磨机获得专利,为球轴承带来了全球性的技术突破——采用费舍尔球磨机制造的精密滚动体,球轴承运转起来更加平顺,因为钢球越接近理想的几何形状,产生的摩擦阻力就越小。

今天,舍弗勒生产的轴承滚珠甚至可以达到几微米的精度。对于肉眼来说,这些银光闪闪的钢珠表面质量的微小差异是无法察觉的——这不仅是因为钢珠的表面光滑无瑕,还因为生产速度实在是太快了:轰隆运转的机器一秒钟就可以喷出大量钢珠。与滚珠生产领域的先驱费舍尔所处时代不同,铸铁技术在无处不在的滚动体生产中早已被淘汰。今天,滚珠作为轴承生产中具挑战性的部件,无论大小,都是通过七个步骤生产出来的:线切割、冷镦、去毛刺、淬火、磨削、预研磨和后研磨。

传感器轴承

长期以来,滚动轴承基本结构都大致相同。随着传感器轴承的出现,情况发生了变化。这类轴承可为机器和过程监控提供多种监测数据,作为机械和电子系统之间的连接纽带,可实现工业4.0解决方案。通过传感器获得的转速、温度或力负荷等数据可实现对组件的远程监控。信号曲线的明显变化可以预测将要发生的故障,避免整台设备出现停机,造成高昂的损失。此外,连续数字监控还能够帮助延长设备的维护周期。

球轴承滚珠的极限挑战

电机轴承中的钢球磨损相对较快,此类应用也开始采用陶瓷球。陶瓷球由陶瓷粉末制成,压制成型后进行烧结。陶瓷是一种绝缘材料,不会受到电流侵蚀。即使没有润滑油膜,陶瓷球轴承的使用寿命也比钢球轴承稍长,且轴承不会受到损坏。但是,由于生产成本较高,陶瓷球的成本约为钢球的十倍,但维护周期长。因此,陶瓷球通常用于风力涡轮机轴承,有助于降低风机维护起重机的高昂费用。

圆度为160纳米的舍弗勒Triondur-C涂层钢球

21.26米

这是舍弗勒圆钢球的滚动距离。这一重500克、直径5厘米的高精密钢球在日本一档名为 “手工vs高科技 ”的电视节目中创下了这一纪录。正如节目名称显示的那样,舍弗勒团队向横滨一家手工工厂制作的玻璃球发起挑战。圆度达到160纳米的舍弗勒Triondur-C涂层钢球不敌日本工厂的玻璃球,后者的成绩为30米,但舍弗勒的钢球依然创造了一项纪录。结果也在意料之中:玻璃球重量较轻,加上滚道的形状都使其优势更为明显。

舍弗勒专家向日本电视摄制组介绍高精密轴承球的优点和技术细节

完美的滚珠从钢丝开始,线材缠绕在大轧辊上,然后放在压球机上,送入机器切断。随后,两个半球形模具以大约10公吨的力相互挤压,使线材形成球状,从而得到带有所谓土星环和杆的坯件。在下一道去毛刺工序中,这些不规则部分被去除,球体变得更加圆滑。然后,将未完成的球放入熔炉中加热硬化,然后再放入油中冷却。这将使球体以更加坚固的方式排列球体的原子结构。在研磨过程中,无论是预研磨还是后研磨,球体是采用陶瓷甚至金刚石粉末等高科技材料加工的。为保证质量,钢球在专门的测量室中随机抽取检测,包括球的圆度和粗糙度。然后是清洗,对每个球进行表面检测,临末是包装。

作者:Denis Dilba

摘自:舍弗勒集团技术期刊tomorrow

2003-2018 旭阳工业服务(上海)有限公司、上海旭阳传动技术有限公司 版权所有

2003-2018 旭阳工业服务(上海)有限公司、上海旭阳传动技术有限公司 版权所有